(Спільна робота німецької компанії «transresch Antriebssysteme Berlin GmbH» та запорізького ЗАТ «Плутон»)

Автори – Ігнатенко В.М., Купець І., Міщенко О. В., Овсянікер Д. Ю., Цимбал П. П.

Телефони: (061) 220-48-11, 220-48-40, 220-48-27.

журнал «Металл и литье Украины» - 2003 р. - № 9-10. - С. 29-34

журнал «Промышленные АСУ и контроллеры» – 2004 р. - № 1. – С. 10-15

Стаття присвячена розробці автоматизованого електроприводу змінного струму та АСУ відвідного рольганга безперервного стану гарячого вальцювання тонкого листу на ВАТ «Запоріжсталь». Описуються перетворювачі частоти електроприводу рольганга та автоматизована система управління процесом транспортування прокатаної смуги.

Введення

У процесі загальної модернізації БТЛС 1680 — безперервного стану гарячого вальцювання тонкого листу, одного з основних станів ВАТ «Запоріжсталь», піднялося питання про модернізацію електроприводів відвідного рольганга та створення автоматизованої системи управління процесом транспортування прокатаної смуги від останньої чистової кліті до моталок, згортальних машин або летючих ножиць.

Конструктивно рольганг складається з 6 груп, у кожній з яких від 28 до 36 роликів, розбитих на непарну та парну підгрупи. Надалі, після заміни механічного обладнання у кожній групі планується встановити від 48 до 50 роликів. По типу керування шість груп рольганга об’єднані у дві секції: перша — з першої по другу групу, а друга — з третьої по шосту. Кожний ролик оснащений привідним асинхронним двигуном з короткозамкнутим ротором потужністю 2,5 kW. Ролики з першої по п’яту групу під’єднані до двигунів через редуктор із передавальним числом 1,4; ролики шостої групи під’єднані безпосередньо. Двигуни декількох типів відрізняються характеристиками з розкидом до 10 % номінального значення, крім номінальної частоти обертання, яка складає 635 rev/min при синхронній частоті обертання 750 rev/min. Раніше живлення двигунів рольганга здійснювалося через індивідуальні автоматичні вимикачі від електромашинних перетворювачів (по два на кожну групу), які за допомогою зміни вихідних напруг та частоти змінювали частоту обертання двигунів та швидкість транспортування смуги відповідно.

Режим роботи електромашинних перетворювачів та стан автоматичних вимикачів контролювались черговим машинного залу візуально за допомогою щитових стрілкових приладів, роботу рольганга контролював оператор прямим стеженням за рухом смуги та за обертанням роликів. Швидкість транспортування смуги задавалася вручну, окремо на кожну секцію, фактична швидкість транспортування не контролювалась. Таке управління, як правило, приводило до появи складинок на смузі під час транспортування, особливо при відключенні декількох автоматичних вимикачів в одній групі рольганга. Крім того, робочий ресурс електромашинних перетворювачів давно закінчився, часто виникали відмови в роботі генераторів, а отже, простої та значні витрати на ремонт обладнання.

Необхідність модернізації електроприводів рольганга із застосуванням перетворювачів частоти (ПЧ) та створення автоматизованої системи управління була очевидною.

Мета модернізації

Метою модернізації було:

- максимально автоматизувати процес управління електроприводами рольганга;

- виключити появу дефектів прокату шляхом транспортування;

- забезпечити автоматичний та ручний режими управління рольгангом, спільне та роздільне управління групами та секціями рольганга;

- забезпечити автоматичний та ручний режим налаштування швидкості транспортування смуги, можливість задання індивідуальної швидкості для кожної групи;

- забезпечити можливість управління приводом рольганга та контролю з трьох операторських постів, та можливість контролю режимів роботи обладнання черговим машинного залу;

- значно покращити динаміку роботи електроприводу, з метою підвищення продуктивності та скорочення простоїв;

- забезпечити всесторонній автоматичний контроль роботи всіх ланок АСУ ТП та електроприводу з візуалізацією даних та архівуванням відхилень в роботі;

- забезпечити інтеграцію системи управління рольгангом в автоматизовану систему управління прокатного стану;

- зменшити витрачання електроенергії та пікові струмові навантаження живлючого трансформатора в динамічних режимах роботи;

- виключити споживання реактивної потужності приводом рольганга.

Таку задачу потрібно було вирішити на працюючому стані за короткий проміжок часу співробітникам німецької фірми «transresch Antriebssysteme Berlin GmbH» та запорізькій компанії ЗАТ «Плутон».

Електропривід

Для управління двигунами рольганга німецька фірма «transresch Antriebssysteme Berlin GmbH» виготовила та поставила перетворювачі частоти, які мали всі якості найсучасніших перетворювальних пристроїв:

- шафного виконання, готові до підключення, із вбудованими силовими запобіжниками, роз’єднувачем, вхідним реактором, фільтром радіоперешкод, вихідним синусоїдальним фільтром;

- із можливістю реалізації однодвигунних та багатодвигунних асинхронних електроприводів;

- забезпечення сталого без перекидання двигунного та генераторного режимів роботи, гальмування з рекуперацією енергії у живлючу мережу;

- мають синусоїдальний вхідний струм з можливістю регулювання коефіцієнта потужності від мінус 0,8 до плюс 0,8;

- з управлінням та обміном інформацією за допомогою послідовного інтерфейсу Profibus DP;

- з високою динамікою, реверс моменту менше ніж за 2 ms, із повноцінним забезпеченням всіх характеристик приводу в 4 квадрантах;

- з повною діагностикою всіх систем, з запам’ятовуванням нештатних ситуацій, аварійний слід, зі всіма необхідними для перетворювача та двигуна захистами.

Перетворювачі частоти виконані у вигляді двох шаф одностороннього обслуговування. Силова частина та система управління мають модульну конструкцію, що дуже зручно при налагодженні, обслуговуванні, ремонті, визначенні та усуненні несправностей. Мережевий та машинний перетворювачі виконані на IGBT-модулях (кожний оснащений власною МПСУ, має однакову схему та конструкцію), які відрізняються програмним забезпеченням. Кола управління IGBT-модулями виконані оптоволоконним кабелем, завдяки чому досягається висока перешкодостійкість та надійність управління.

Для управління двигунами кожної групи рольганга передбачені три перетворювачі частоти: два робочих для непарної та парної підгрупи, та один резервний. Резервний перетворювач постійно підключений до системи, та шляхом простого перемикання силових вихідних кіл може бути введений в експлуатацію.

Система автоматичного управління рольгангом

Функції

Основним призначенням системи, яка розроблялась, було формування та розподіл сигналів задання (коригування) швидкості через перетворювачі частоти кожної групи відвідного рольганга, керування секціями рольганга при транспортуванні смуги у різних режимах та сигналізація про стан обладнання.

Відповідно до поставленого завдання система управління повинна забезпечувати:

- постійний обмін даними між PLC СУ;

- збір, обробку та аналіз інформації про стан рольганга та СУ;

- вироблення керівних впливів;

- передачу керівних впливів (сигналів, команд) на виконання;

- контроль виконання керівних впливів;

- технологічну сигналізацію;

- відображення необхідних параметрів та коефіцієнтів;

- оперативне введення та зміну швидкісних параметрів;

- оперативну зміну параметрів налаштування системи;

- контроль за дотриманням технології операторами СУ з необхідними блокуваннями та обмеженнями;

- захист від некоректних дій персоналу, який призводить до аварійного стану рольганга та СУ;

- захист від випадкових змін та руйнування інформації та програм, а також від несанкціонованого втручання;

- налаштування СУ без переривання технологічного процесу, захист від випадкових або помилкових змін;

- алгоритми управління у різних режимах роботи, у тому числі алгоритми «розгону», «зупину», «заклинювання швидкостей», «пригальмовування»;

- діагностування із вказівкою місця, виду та причини виникнення порушень правильності функціонування рольганга та СУ;

- квитування попереджувальних та аварійних повідомлень;

- ведення журналу роботи системи;

- реєстрацію та зберігання інформації про передаварійний стан СУ та ПЧ, які приймають участь в роботі («аварійний слід»);

- захист від помилок при введенні та обробці інформації, яка забезпечує задану кількість виконання функцій СУ;

- безумовне виконання функцій при наявності тільки необхідних для цього даних (відсутність окремих даних не впливає на виконання функцій, при реалізації яких ці дані не використовуються);

- інтуїтивно зрозумілий графічний інтерфейс;

- підтримання єдиного часу у всій системі.

Структура та апаратні засоби системи

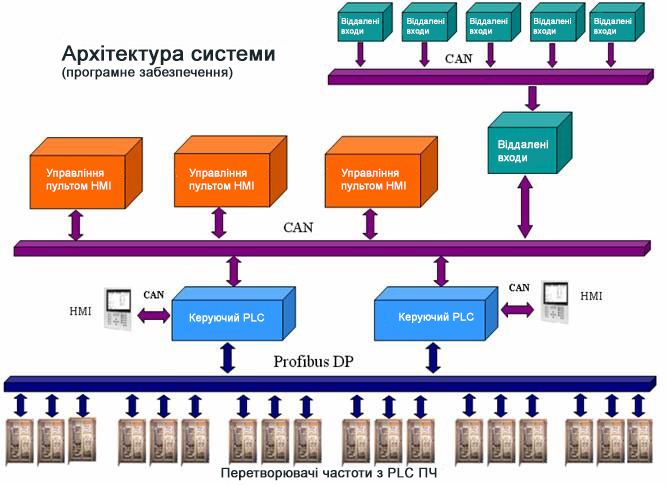

Управління приводами здійснюють контролерні частини системи управління та перетворювачів частоти (PLC СУ та ПЧ). Управління приводами груп рольганга є паралельним та незалежним, тобто PLC СУ одночасно виробляє керівні сигнали та взаємодіє зі всіма РLС ПЧ, які беруть участь в роботі. PLC СУ побудована на основі контролерів B&R SYSTEM 2003 та 2005. До складу PLC СУ входять дві шафи управління (ШУ), один з них резервний, три пульти управління (ПУ) та шість шаф з контролерами збору інформації про стан віддалених входів (PLC RIO).

Кожна ШУ укомплектований керівним контролером (PLC) та контролером з панеллю візуалізації (PLC ПВ). Резервна ШУ знаходиться у гарячому резерві, автоматично переходить на режим роботи основної ШУ та у будь-який момент може функціонувати замість нього без будь-яких додаткових налаштувань. Три операторські пульти управління (ПУ) розосереджені впродовж прокатного стану. ПУ находяться на постах управління. Відстань між постами управління складає від 100 до 200 m. Кожний з 3 ПУ укомплектований PLC ПВ, що дозволяє здійснювати повнофункціональне управління з будь-якого посту управління.

Шість PLC RIO розосереджені впродовж рольганга, безпосередньо біля шаф з автоматичними вимикачами двигунів груп рольгангу. Відстань між PLC RIO — від 100 до 200 m. Із шести PLC RIO один MASTER та п’ять SLAVE. Всі 6 PLC RIO поєднані між собою за допомогою мережі CAN. Керівні PLC, які знаходяться в ШУ, (один з яких є «MASTER» мережі) за допомогою промислової мережі Profibus DP поєднані з PLC ПЧ, які є «SLAVE» (всього 18 (12+6) «SLAVE», але можуть бути збільшені до 32). Керівні PLC ШУ поєднані з трьома PLC ПВ постів управління череж мережу CAN. До цієї ж мережі CAN підключений PLC RIO MASTER рівня віддалених входів. Крім цього, кожний керівний PLC ШУ з’єднаний окремим CAN зі своїм PLC ПВ. Отже, кожний керівний PLC ШУ входить в мережу Profibus DP та в дві мережі CAN. Також передбачене з’єднання керівних PLC із системою рівня АСУ прокатного стану за допомогою мережі Modbus.

Разом до складу PLC СУ входять 26 повнофункціональних PLC та 5 PLC для збору даних від віддалених входів. Побудована структура зв’язку дозволила підвищити реактивність системи, тобто мінімізувати час опитування вхідних параметрів та видачу керівних впливів. Попри таку кількість PLC та не просту структуру мережі весь комплекс працює як єдиний механізм, який надійно виконує покладені на нього задачі. На посту управління та у шафу управління встановлені PLC ПВ. Це дозволило забезпечити надійне управління системою та дало ряд сервісних можливостей, властивих системам, які використовують САУ-сумісні індустріальні комп’ютери. Наприклад, не перериваючи технологічний процес (ТП), знаходячись біля будь-якого вузла системи, можна стежити за ТП, а також проводити діагностику апаратури, роботи мережі, змінити різні коефіцієнти (при наявності відповідного рівня доступу), працювати з різноманітними архівами.

Завдяки наявності PLC ПВ на посту управління є можливість відображення для оперативного персоналу всіх необхідних параметрів техпроцесу. Ввід завдання швидкості можна оперативно здійснити як за допомогою перемикачів «більше/менше», так і за допомогою кнопок клавіатури. У випадку некоректних дій, передаварійних та аварійних ситуацій не тільки загоряється відповідна сигнальна лампа, але й одразу у текстовому вигляді пояснюються причини ввімкнення технологічної сигналізації. Увесь хід роботи протоколюється та архівується. Або, наприклад, при виході з ладу одного з двигунів (або відключення з іншої причини автоматичного вимикача), одразу з’являється сигналізація. На панелі візуалізації з’являється пояснювальний текст, а за допомогою відповідного вікна точно визначається номер та місце розташування двигуна, який вийшов з ладу.

Контролери трьох пультів управління взаємодіють з контролерами ШУ, при цьому основна ШУ приймає інформацію, обробляє її, та надсилає керівні команди та інші команди відповіді. Резервна ШУ працює на приймання, відображення та запам’ятовування інформації, яка надходить; керівні та відповідні команди через мережу він не передає. У разі необхідності основна та резервна ШУ обмінюються функціями: основний становиться резервним, а резервний — основним. Резервна ШУ може бути виведена з роботи без будь-яких ускладнень для проведення ремонту, допрацювання, перевірки та іншого, після чого знову вмикається та готова до роботи.

Необхідність здійснювати управління рольгангом одним з трьох операторських постів вирішується встановленням на цих постах (по одному на кожний) трьох однакових пультів управління, які містять свій контролер, засоби відображення, сигналізації та управління. Один з трьох ПУ є робочим, а два інших працюють у черговому режимі на відображення та запам’ятовування інформації. З робочого пульту здійснюються всі регулювання та управління, при цьому всі регулювання запам’ятовуються в ШУ та при передачі управління на інший ПУ вони зберігаються. Можливості та межі різних регулювань, які здійснюються з ПУ, задаються в ШУ. На будь-який ПУ, у будь-який момент, на вимогу оператора, із ШУ може бути передана повна інформація про стан роботи всього комплексу. Будь-які порушення в роботі, спроба неправомірних дій або помилок персоналу є пріоритетними та одразу відображаються та запам’ятовуються на трьох ПУ та обох ШУ з фіксацією часу. Об’єднані інтерфейсною мережею CAN три ПУ, дві ШУ та один PLC RIO «MASTER» знаходяться на території в 0,04 km2. Загальна довжина мережі — понад 800 m.

Засоби програмування

Для створення програмного забезпечення (ПЗ) використовувалась B&R Automation Studio 2.10 (AS). AS дозволила створювати інтелектуальні системи збору та обробки інформації.

AS — це інтегрована середа розробки, яка дозволяє програмувати PLC на будь-якій з шести мов: Basic, C, Instruction list, Ladder Diagramm, Sequential function chart, Structed text. Пакет надає у розпорядження розробника потужні засоби для написання та налагодження програм (виявлення, локалізація та усунення помилок). AS допускає навантаження та перевірку програм по частинах та дозволяє здійснювати заміну одних програм без корекції інших.

Для розробки програм системи управління застосовується мова «C» (потужність та лаконічність якої всім відома). Для інтеграції керівних PLC в мережу Profibus DP використаний B&R Fieldbus Configurator. Впровадження системи повинно було здійснюватися на об’єкті, що постійно працює — рольганг надавався для налагодження на 15–20 хвилин 1-2 рази на день. Тому особлива вимога висувалась до якості написаного нами коду.

У деяких випадках для налагодження особливо складних алгоритмів були розроблені моделі із використанням пакету Borland C++Builder 5. Налагодження особливо складних алгоритмів відбувалось спочатку на ПК без використання апаратури B&R, потім на дослідних та комплексних стендах ЗАТ «Плутон».

Програмне забезпечення

ПЗ забезпечує виконання всіх функцій, покладених на нього системою управління, та має засоби організації всіх необхідних процесів. ПЗ дозволяє виконувати у реальному масштабі часу всі автоматизовані функції у всіх регламентованих режимах функціонування системи.

При побудові ПЗ були дотримані наступні принципи:

- функціональна достатність (повнота);

- надійність та вірогідність (відповідність заданому алгоритму роботи, контроль та фільтрація вхідної інформації, відсутність помилкових дій);

- модульність побудови та інкапсуляція (ПЗ розбите на задачі, кожна задача працює тільки зі своїми даними);

- багатозадачність (одночасне виконання декількох програм);

- ієрархічність (різні пріоритети програм);

- адаптивність та гнучкість (можливість швидкого конфігурування та можливість швидкого перебудування алгоритмів управління);

- можливість модифікації та розширення, модернізації, розвитку та нарощування;

- зручність експлуатації та супроводження.

Структура та специфічні особливості ПЗ

Всю PLC СУ (тільки її контролерну частину) логічно можна поділити на структуру із наступними рівнями:

- рівень керівного PLC. На ньому здійснюється управління вісімнадцятьма PLС ПЧ відповідно до команд, які були отримані від PLC ПУ, блокування несанкціонованого ввімкнення, передача даних на ПУ. До складу системи входять два керівних контролери, і будь-який з них може виступати в ролі основного та резервного;

- рівень ПУ. З будь-якого з трьох здійснюється централізоване керування рольгангом в цілому;

- рівень інтуїтивно зрозумілого графічного інтерфейсу (ІЗГІ). На ньому два PLC ПВ. Кожний PLC ПВ поєднаний с одним керівним PLC;

- рівень віддалених входів.

До складу СУ входять 26 повнофункціональних PLC. Для повноцінної роботи системи не обов'язково повинні бути ввімкнені всі PLC. Не залучене у ТП на даний момент обладнання безболісно може бути вимкнене, наприклад, на профілактику, а потім знову ввімкнене. Система тільки запротоколює цей факт, не порушуючи своєї роботи. Загальна кількість сигналів системи склала 696 (дискретність опитування — 100 ms). З них дискретних входів — 473, дискретних виходів — 83, аналогових входів — 3, аналогових виходів — 3, цифрових входів — 79, цифрових виходів — 55.

Оптимально розподіливши на етапі проєктування функції між PLC СУ, нам вдалося все прикладне ПЗ запрограмувати у 4 проєктах AS. Наприклад, попри деякі відмінності у функціях управління та у вікнах відображення, в кожний з 3 PLC рівнів ДП завантажена однакова програма. При старті прикладна програма сама налаштовується на роботу в конкретному місці СУ. Кожний проєкт розділений на задачі. Це збільшило модульність та спростило супроводження проєкту. Для всіх задач оптимально підібраний час такту їх виконання. Наприклад, всі алгоритми управління системи працюють з тактом 100 ms, а деякі задачі візуалізації — з тактом 500 ms.

Особливо хочеться відзначити ряд сервісних функцій системи для діагностики стану обладнання системи. Обслуговчий персонал вже цілком оцінив ці можливості. Крім детальної діагностики та детальної візуалізації ПЗ враховує людський фактор оперативного персоналу, який керує рольгангом. Наприклад, оперативно змінювати швидкість рольганга можна як за допомогою перемикачів (традиційно), так і за допомогою клавіатури.

Завдяки великій кількості уставок, коригування яких може здійснювати обслуговчий персонал за допомогою панелей візуалізації, система легко переналаштовується, але дозволить виконати зміни тільки користувачам, які знають пароль. Під час виконання задач в PLC, прикладні програми керуються операційною системою (ОС). ОС даного сімейства PLC добре адаптована для використання у сфері автоматизації управління та є детермінованою багатозадачною системою, що дозволяє працювати в масштабі жорсткого реального часу.

У межах даної статті важко детально описати всі особливості розроблених прикладних програм. Відзначимо лише те, що при розробці прикладних програм були використані переваги багатозадачної системи, а саме:

- детермінована багатозадачність;

- різні класи задач;

- регульований час циклу для кожного класу задач;

- оптимальне завантаження процесора;

- пріоритети класу задач;

- гнучке оновлення системи;

- файл реєстрації помилок;

- перевірка окремих задач.

Основні результати

Комплекс у складі ПЧ та САУ електроприводу відвідного рольганга введений у промислову експлуатацію з 1 жовтня 2002 року. Введення ПЧ та САУ в експлуатацію показало правильність технічних рішень, прийнятих при створенні системи. Вже невеликий досвід експлуатації показав, що САУ здійснює надійне управління та має простий та зручний інтерфейс. Це дозволяє оперативному та обслуговчому персоналу мати повну інформацію про стан рольганга, оперативно здійснювати потрібні перемикання та профілактику системи. Впровадження для електроприводу відвідного рольганга описаних ПЧ та САУ дозволило знизити витрати на обслуговування електроприводу, підвищити надійність та безпеку його роботи, значно покращити оперативність та гнучкість управління.

За 7 місяців роботи простоїв, пошкоджень або інших нештатних ситуацій з вини ПЧ та САУ ПР не було. На 30 % (приблизно на 50 000 kWh/міс.) зменшилося споживання електроенергії приводом рольганга та у чотири рази зменшилися пікові навантаження на живлючу мережу. Повністю виключена реактивна складова у споживаної потужності ЕП ВР та частково компенсується реактивна складова інших споживачів. У 2,5 рази покращилася динаміка роботи ЕП ВР, що дає можливість значно скоротити або виключити простої у нештатних ситуаціях.

Висновок

Результати виконаної роботи показали, що поєднання зусиль, досвіду та технічних можливостей німецької фірми «transresch Antriebssysteme Berlin GmbH» та запорізького ЗАТ «Плутон» дозволяє у найкоротший термін та на високому технічному рівні створювати автоматизовані електроприводи та АСУ ТП будь-якої складності.

Перелік скорочень

- PLC — програмований логічний контролер

- HMI (ІЗГІ) — людино-машинний інтерфейс (інтуїтивно зрозумілий графічний інтерфейс)

- ПЧ — перетворювачі частоти

- PC — персональний комп’ютер

- ПЗ — програмне забезпечення

- СУ — система управління

- PLC СУ — контролерна частина системи управління

- ШУ — шафа управління

- PLC RIO — шафа з контролером збору стану віддалених входів

- ПУ — пульт управління

- PLC ПВ — програмований логічний контролер з панеллю візуалізації

- ТП — технологічний процес

- АСУП — автоматизована система управління підприємством

- AS — B&R Automation Studio

- ПК — персональний комп’ютер

- ЕП — електропривід

- ВР — відвідний рольганг

- ПР — привід рольганга

- САУ — система автоматичного управління

- ОС — операційна система

- АСУ ТП — автоматична система управління технологічним процесом

Опубліковано:

Журнал «Металл и литье Украины» - 2003 р. - № 9-10. - С. 29-34

Журнал «Промышленные АСУ и контроллеры» – 2004 г. - № 1. – С. 10-15